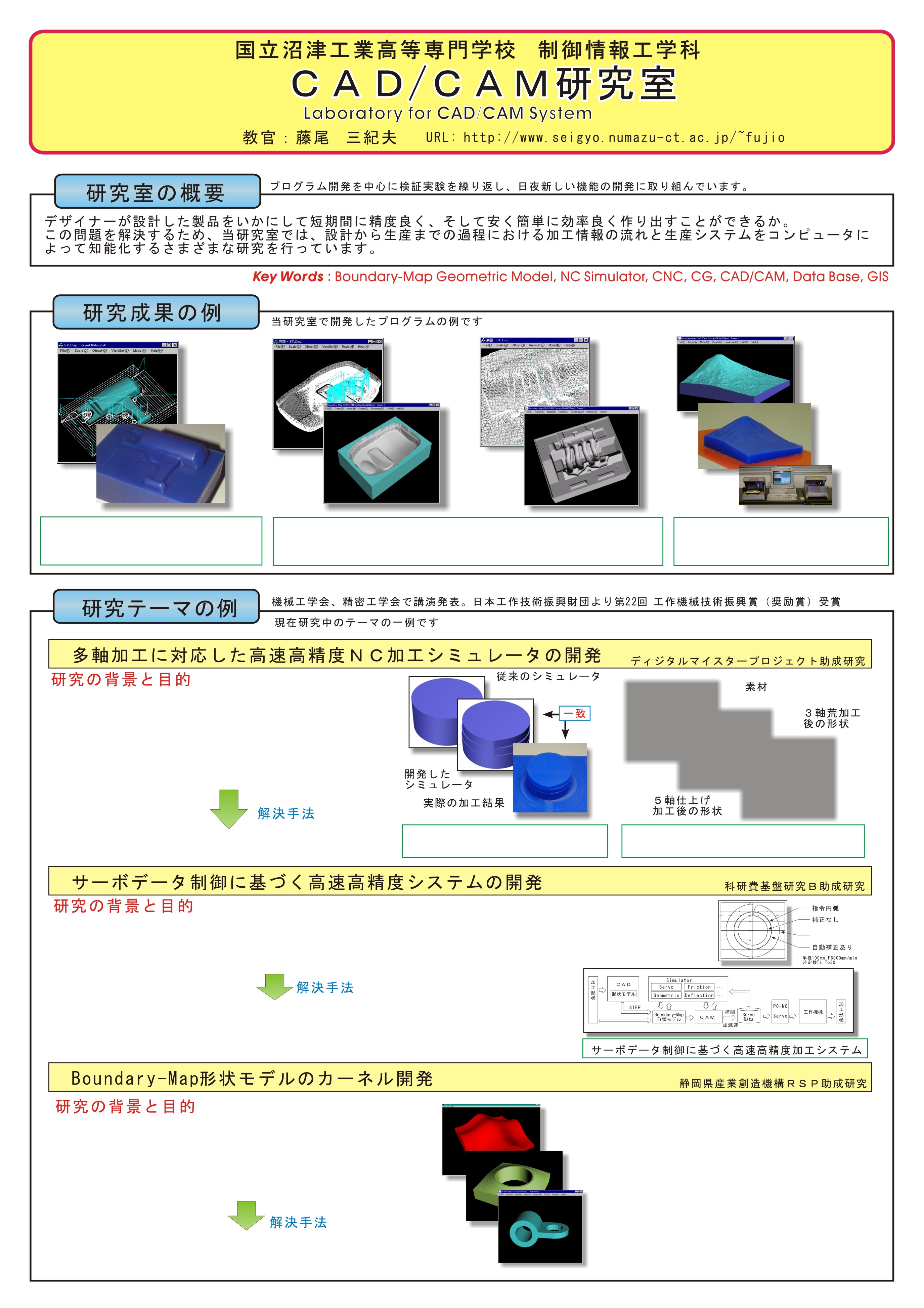

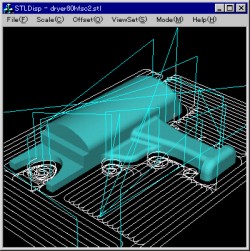

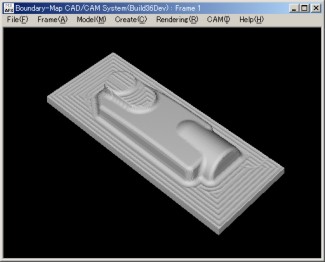

開発したCAD/CAMシステムを利用したドライヤーの工具経路と加工後の形状例

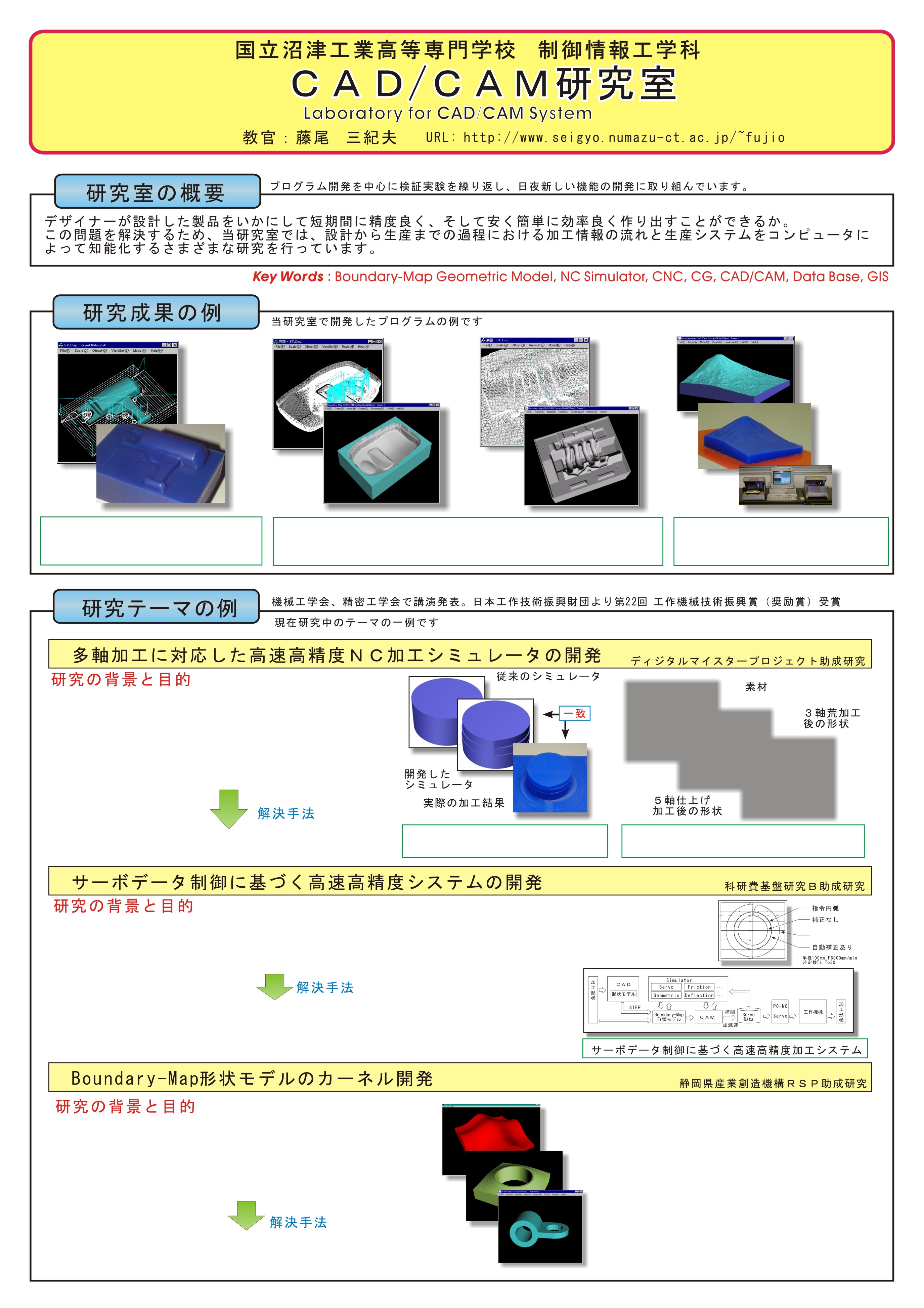

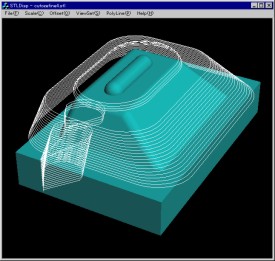

GIS加工システムを利用した富士山の加工シミュレーションと加工例(視点:山梨市上空)

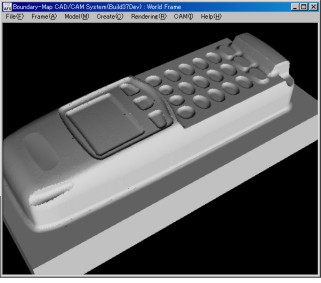

開発したNC加工シミュレータを利用して、加工後の形状をシミュレーション予測した例

(加工形状:携帯電話ケースとエンジンの金型)

(1)多軸加工になると加工後の形状の予測は人間では困難であるため、多軸のNC加工シミュレータを開発する必要がある。

(2)加工時には、工具や機械のたわみによる誤差、運動誤差などを生じるが、これらの現象は人間では予測できないため、これらの誤差を含めたNC加工シミュレータを開発する必要がある。

加工を行う場合には、形状定義(CAD)から始まり、加工用工具経路生成(CAM)、そしてCNC工作機械を経て要求形状が作られる。これらの各工程においては、さまざまな加工誤差要因が含まれているが、各工程は完全に分離されているため、情報のフィードバックが行われず加工誤差を低減することができ

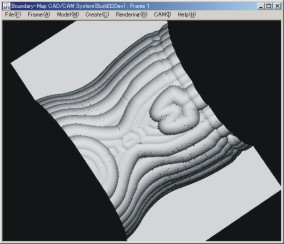

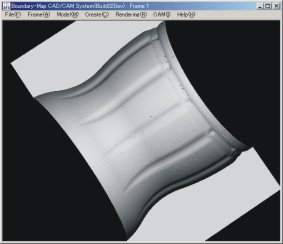

コンピュータ内に3次元形状を表現する形状モデルは、CAD/CAMシステムやCG、立体計測、可視化システムにおいて、核となる重要なモデルである。Boundary-MapモデルはCAD/CAMシステムから医療データの解析にも利用できるデータ構造ため、さまざまな分野で形状モデルを利用したいという要求が高まっている。

CAD/CAM,CNCを統合して、形状情報から直接機械駆動データを生成することにより指令精度を向上させる。また、得られた駆動データに基づき加工シミュレーションを行い、誤差を事前に予測し、指令位置に補正することにより加工誤差を低減する。

Boundary-Map形状モデルのソースを整理し、ライブラリの形でユーザAPIを公開することで、汎用システムで一般に利用できるようにする。

5軸加工を行ったペットボトル金型のNC加工シミュレーション結果

開発したBoundary-Map 形状モデルを利用